A kovácsolt termékek konkrét áttekintése

2022-11-07

Kovácsolása műanyag megmunkálás egyik fontos ága. Ez az anyag plaszticitásának felhasználása, külső erő segítségével képlékeny alakváltozások előállítása, a kovácsoltság kívánt alakjának, méretének és bizonyos szervezeti tulajdonságainak elérése.

A műanyag feldolgozás hagyományosan két fő kategóriába sorolható. Az egyik a nyersanyagok előállítása (például cső, lemez, típus, rúd) alapú feldolgozás az úgynevezett elsődleges műanyag feldolgozás. A másik a főként másodlagos műanyagfeldolgozásként ismert alkatrészek és nyersdarabjaik (beleértve a kovácsolt, sajtolt alkatrészek stb.) gyártása. Mert a legtöbb esetben a másodlagos feldolgozás során az elsődleges feldolgozás által biztosított nyersanyagokat használják fel újrafeldolgozásra, de a nagy kovácsolásoknál gyakran használnak tuskót nyersanyagként a közvetlen kovácsoláshoz, a porkovácsolásnál pedig port használnak alapanyagként.

A felhasznált különböző nyersanyagok szerint a másodlagos műanyag feldolgozás ömlesztett formázásra és lapformázásra osztható. Az előbbi rúd- és tömbanyagot használ alapanyagként, és az erő háromirányú feszültségállapotban van, míg az utóbbi lemezanyagot használ alapanyagként, és az alakváltozási folyamatot általában a síkfeszültségi állapot szerint elemezzük.

A fenti elemzésből látható, hogy a kovácsolás a másodlagos műanyagfeldolgozáshoz tartozik, az alakváltozási mód pedig a térfogati alakítás.

Amint az 1. ábrán látható, minden kovácsolási eljárás alapvető célja a rajz követelményeinek megfelelő, minősített alakú, méretű és belső szervezeti tulajdonságokkal rendelkező kovácsolás előállítása. Az alakításnak két alapvető feltétele van, az egyik az, hogy az anyag a szükséges mértékű deformációt roncsolás nélkül elviselje az alakváltozás során, a másik pedig az erőviszonyok, vagyis az, hogy a berendezés a formán keresztül a munkadarabhoz elegendő mennyiséget alkalmazzon. nagy és különleges erőelosztás. A kovácsmunkások fontos feladata a feltételek megteremtése, a technológiai folyamat optimalizálása és a kombinált kovácsoltvasok előállítása.

A kovácsolási eljárás megválasztása rugalmas és változatos, csak az alakítási folyamathoz ugyanazt a kovácsolószerszámot különböző berendezésekkel vagy különböző módszerekkel lehet befejezni. Például, ha az összekötő rudat a kovácsoló kalapácson alakítják ki, akkor a nyersdarabot ugyanabban a pár szerszámban húzzák, hengerelik, előkovácsolják és végső kovácsolják. Ha mechanikus prést használnak a kovácsoláshoz, akkor előzetesen hengeres kovácsolás szükséges. Ha formázó hengeres kovácsolási módszerrel állítják elő, a minősített alkatrészek a precíziós hengeres kovácsolás után alakítási eljárás hozzáadásával szerezhetők be.

Egy másik példa a létraakna többállomásos hidegkovácsolása (lásd 2. ábra). Ugyanazon kovácsolásnál különböző eljárási útvonalak és különböző nyersdarabok lehetnek, és ennek megfelelően a közbenső eljárások is eltérőek. Némelyikük előre extrudálást tartalmaz (F az ábrán), néhány pedig felborítást (U az ábrán)0, amely eltérő deformációs erőket igényel. A penész élettartam különbsége is nagyobb.

Ha a felszerelés feltételei (például tonnatartalom stb.) rögzítettek, akkor nem áll rendelkezésre sok lehetőség. Ha a nyersanyag tulajdonságai és specifikációi rögzítettek, az ábrán szereplő lehetőségek közül nem mindegyik alkalmazható.

A termék megjelenésének, belső minőségének és termelékenységének biztosítása mellett az alakítási eljárási séma megválasztásának alapvető kiindulópontja a jó gazdasági hatékonyság, különösen:

1. Mentse a nyersanyagokat. Lehetőség szerint szabadon közeli formázást vagy hálóközeli formázást (vagyis formázás nélkül kevesebb vágást) kell alkalmazni.

2. Csökkentse az energiafogyasztást. Nem csak egy bizonyos folyamat energiafogyasztását nézhetjük meg, hanem a teljes energiafogyasztást is. Elsőre úgy tűnik, hogy a hidegkovácsolás energiafelhasználása csökkenni fog a melegítési folyamat elhagyása miatt, de figyelembe kell venni a hidegkovácsolás és a folyamatok közötti izzítás előtti lágyító kezelés energiafogyasztását is. A nem edzett acél használata, valamint a maradék hő deformáció és hőkezelés energiatakarékos folyamat.

3, csökkentse a deformációs erőt. Próbáljon meg munkaerő-takarékos alakítási módszert alkalmazni, amely nemcsak a berendezés űrtartalmát, hanem a kezdeti beruházást is csökkentheti. Az öntőforma élettartamát is javíthatja. Ez az oka annak, hogy az elmúlt években széles körben alkalmazzák a forgóformázást.

4. Jó folyamatstabilitás. Jó folyamatot kell bemutatni a hosszú távú, folyamatos gyártás megvalósításában, anélkül, hogy szándékosan követnénk valamilyen magas indexet (például kevesebb menet, nagy alakváltozás menetenként), de ez alacsony hozamhoz vagy gyakran törött penészhez vezet.

A műanyag feldolgozás hagyományosan két fő kategóriába sorolható. Az egyik a nyersanyagok előállítása (például cső, lemez, típus, rúd) alapú feldolgozás az úgynevezett elsődleges műanyag feldolgozás. A másik a főként másodlagos műanyagfeldolgozásként ismert alkatrészek és nyersdarabjaik (beleértve a kovácsolt, sajtolt alkatrészek stb.) gyártása. Mert a legtöbb esetben a másodlagos feldolgozás során az elsődleges feldolgozás által biztosított nyersanyagokat használják fel újrafeldolgozásra, de a nagy kovácsolásoknál gyakran használnak tuskót nyersanyagként a közvetlen kovácsoláshoz, a porkovácsolásnál pedig port használnak alapanyagként.

A felhasznált különböző nyersanyagok szerint a másodlagos műanyag feldolgozás ömlesztett formázásra és lapformázásra osztható. Az előbbi rúd- és tömbanyagot használ alapanyagként, és az erő háromirányú feszültségállapotban van, míg az utóbbi lemezanyagot használ alapanyagként, és az alakváltozási folyamatot általában a síkfeszültségi állapot szerint elemezzük.

A fenti elemzésből látható, hogy a kovácsolás a másodlagos műanyagfeldolgozáshoz tartozik, az alakváltozási mód pedig a térfogati alakítás.

Amint az 1. ábrán látható, minden kovácsolási eljárás alapvető célja a rajz követelményeinek megfelelő, minősített alakú, méretű és belső szervezeti tulajdonságokkal rendelkező kovácsolás előállítása. Az alakításnak két alapvető feltétele van, az egyik az, hogy az anyag a szükséges mértékű deformációt roncsolás nélkül elviselje az alakváltozás során, a másik pedig az erőviszonyok, vagyis az, hogy a berendezés a formán keresztül a munkadarabhoz elegendő mennyiséget alkalmazzon. nagy és különleges erőelosztás. A kovácsmunkások fontos feladata a feltételek megteremtése, a technológiai folyamat optimalizálása és a kombinált kovácsoltvasok előállítása.

A kovácsolási eljárás megválasztása rugalmas és változatos, csak az alakítási folyamathoz ugyanazt a kovácsolószerszámot különböző berendezésekkel vagy különböző módszerekkel lehet befejezni. Például, ha az összekötő rudat a kovácsoló kalapácson alakítják ki, akkor a nyersdarabot ugyanabban a pár szerszámban húzzák, hengerelik, előkovácsolják és végső kovácsolják. Ha mechanikus prést használnak a kovácsoláshoz, akkor előzetesen hengeres kovácsolás szükséges. Ha formázó hengeres kovácsolási módszerrel állítják elő, a minősített alkatrészek a precíziós hengeres kovácsolás után alakítási eljárás hozzáadásával szerezhetők be.

Egy másik példa a létraakna többállomásos hidegkovácsolása (lásd 2. ábra). Ugyanazon kovácsolásnál különböző eljárási útvonalak és különböző nyersdarabok lehetnek, és ennek megfelelően a közbenső eljárások is eltérőek. Némelyikük előre extrudálást tartalmaz (F az ábrán), néhány pedig felborítást (U az ábrán)0, amely eltérő deformációs erőket igényel. A penész élettartam különbsége is nagyobb.

Ha a felszerelés feltételei (például tonnatartalom stb.) rögzítettek, akkor nem áll rendelkezésre sok lehetőség. Ha a nyersanyag tulajdonságai és specifikációi rögzítettek, az ábrán szereplő lehetőségek közül nem mindegyik alkalmazható.

A termék megjelenésének, belső minőségének és termelékenységének biztosítása mellett az alakítási eljárási séma megválasztásának alapvető kiindulópontja a jó gazdasági hatékonyság, különösen:

1. Mentse a nyersanyagokat. Lehetőség szerint szabadon közeli formázást vagy hálóközeli formázást (vagyis formázás nélkül kevesebb vágást) kell alkalmazni.

2. Csökkentse az energiafogyasztást. Nem csak egy bizonyos folyamat energiafogyasztását nézhetjük meg, hanem a teljes energiafogyasztást is. Elsőre úgy tűnik, hogy a hidegkovácsolás energiafelhasználása csökkenni fog a melegítési folyamat elhagyása miatt, de figyelembe kell venni a hidegkovácsolás és a folyamatok közötti izzítás előtti lágyító kezelés energiafogyasztását is. A nem edzett acél használata, valamint a maradék hő deformáció és hőkezelés energiatakarékos folyamat.

3, csökkentse a deformációs erőt. Próbáljon meg munkaerő-takarékos alakítási módszert alkalmazni, amely nemcsak a berendezés űrtartalmát, hanem a kezdeti beruházást is csökkentheti. Az öntőforma élettartamát is javíthatja. Ez az oka annak, hogy az elmúlt években széles körben alkalmazzák a forgóformázást.

4. Jó folyamatstabilitás. Jó folyamatot kell bemutatni a hosszú távú, folyamatos gyártás megvalósításában, anélkül, hogy szándékosan követnénk valamilyen magas indexet (például kevesebb menet, nagy alakváltozás menetenként), de ez alacsony hozamhoz vagy gyakran törött penészhez vezet.

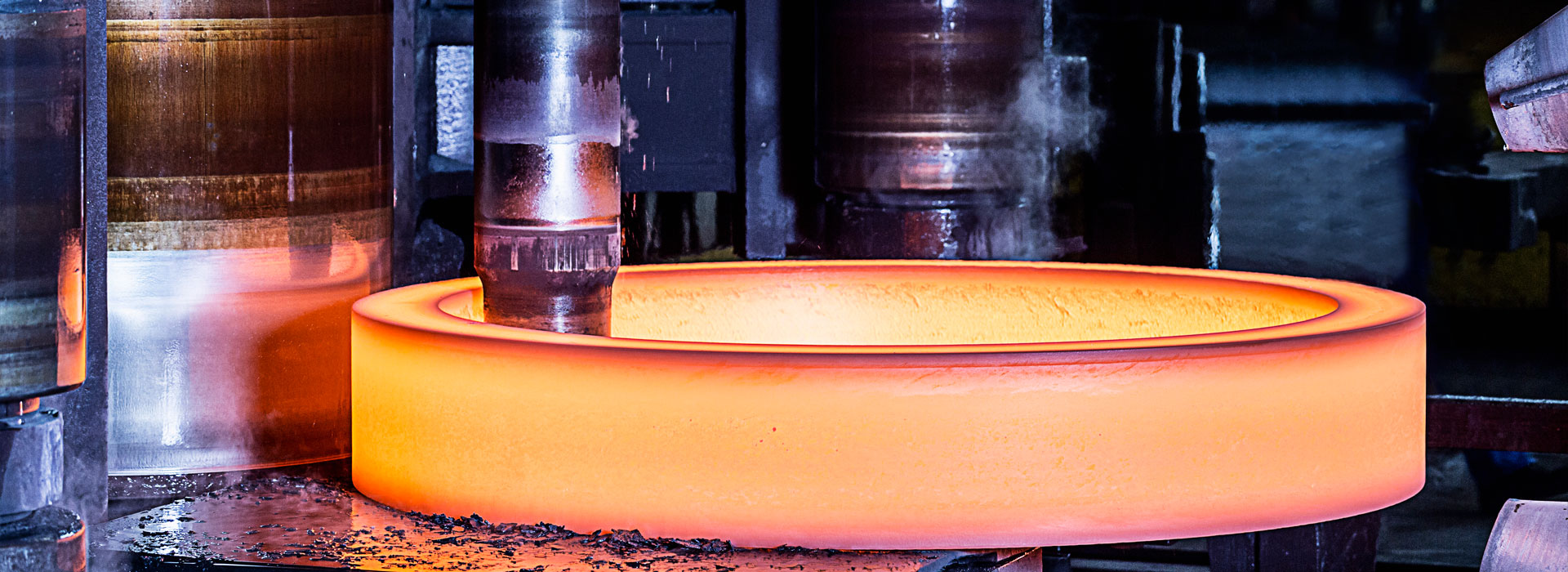

Ez a tongxin kovácsoló cég kovácsolása:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy