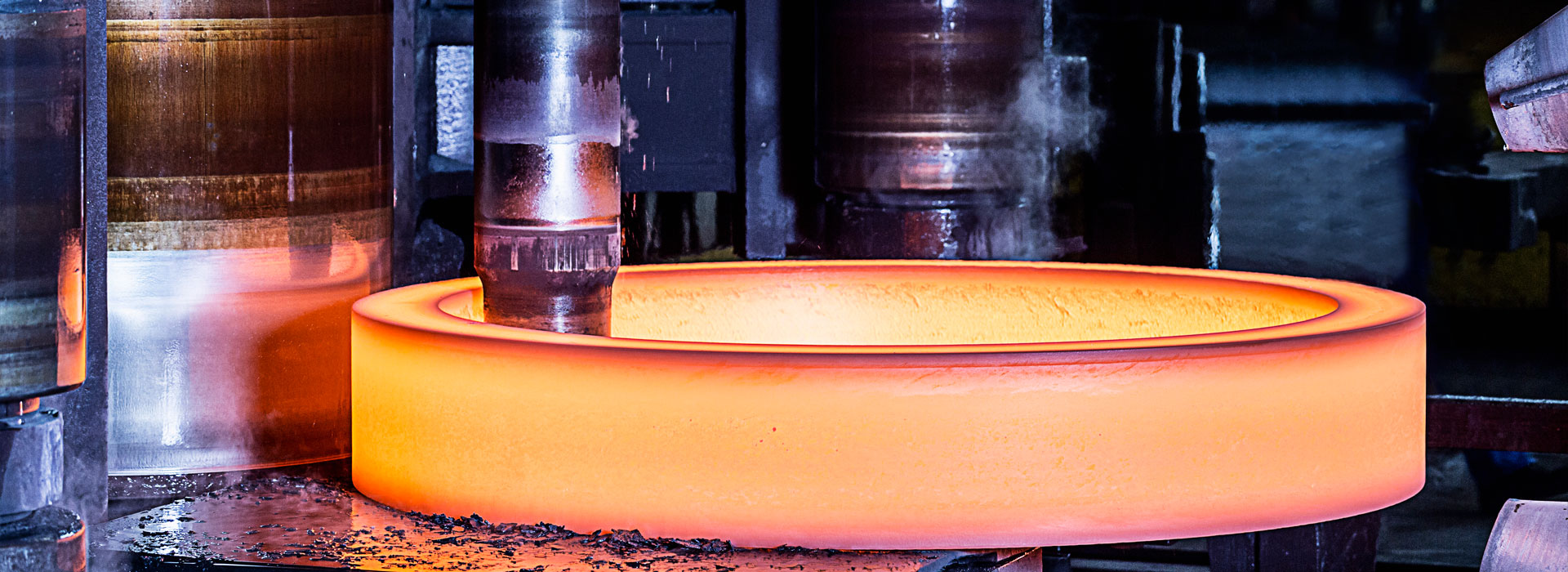

Hogyan biztosítható a kovácsolt anyagok hőkezelési minősége?

A hőkezelés minőségének biztosítása érdekébenkovácsolás, nagyon fontos a megfelelő folyamatparaméterek kiválasztása a folyamat megfogalmazásakor. Jelenleg a kovácsolási hőkezelési folyamat kialakítása alapvetően a gyár tényleges gyártási tapasztalatain alapul. A tudomány és a technika fejlődésével lehetőség nyílik a folyamatparaméterek előzetes számítással történő meghatározására, majd gyártási gyakorlattal történő javítására a jelenlegi műszaki feltételek mellett. A folyamatparaméterek tényleges mérésekkel történő meghatározása időigényes és költséges a kovácsolásnál, néha pedig lehetetlen. Ezért jelentős munka a kovácsolási hőkezelési folyamat paramétereinek számítási technológiájának kidolgozása. Minden ország verseng e munka elvégzéséért, és néhány eredményt értek el. ,

A számítási munka során először a valóságnak megfelelő számítási modellt kell meghatározni, a számítási feltételek csak a folyamatparamétereket befolyásoló fő tényezőket vehetik figyelembe, néhány kisebb tényezőt figyelmen kívül hagynak, másrészt a hatás tényleges előállítása során. tényezők változtathatók, így a számítási módszer csak hozzávetőleges lehet. Ennek ellenére a számítási eredmények továbbra is fontos jelentőséggel bírnak a tényleges termelés irányításához. Az alábbiakban a vonatkozó számítások általános bevezetője látható. Fűtés és hűtés számítása a környező közeg állandó hőmérsékletén. Fűtési számítás; Hűtési számítás; A kovácsolt anyagok végső hűtési idejének számítása.

A kovácsolt anyagok eloszlásának számítása a keresztmetszet mentén. A kovácsolás különböző részeinek hűtési görbéit a folyamatos hűtési átmeneti görbére helyezzük, hogy megértsük az egyes részek hűtési szerkezetét.

A közegben lévő átmérőjű kovácsdarabok különböző részeinek hűtési görbéi alapján megkapjuk az azonos közegben lévő, tetszőleges átmérőjű kovácsoltvas réteg mikroszerkezet-eloszlását és a kioltott réteg mélységét az edzés után.

Nagyon fontos a kovácsolás temperálásánál a hűtési sebesség szabályozása. A fő figyelembe veendő tényező a kovácsolási temperálás utáni maradék feszültség. A temperálás utáni hűtési sebesség közvetlenül befolyásolja a maradék feszültség értékét. Azt találtuk, hogy a kovácsolt anyagok temperálási hőmérséklete és szobahőmérséklete között elasztoplasztikus átmeneti hőmérséklet van. Ez a hőmérséklet a különböző típusú acéloktól függően változik, általában 400-450 °C körülinek tartják. A maradékfeszültség főleg a 400-450°C feletti hűtési folyamatban keletkezik, az acél 400°C feletti képlékeny állapotban van, a túl gyors hűtési sebesség nagy hőfeszültséget, képlékeny deformációt okoz, így a maradó feszültség értéke megnő.

Amikor az acél rugalmas állapotban van 400 °C alatt, a hűtési sebességnek nincs jelentős hatása a maradék feszültségre. Tehát 400 °C felett a lassú lehűlés, 400 °C alatt gyorsabban lehűlhet, szükség esetén 400-450 °C között izotermikus lehet egy ideig, csökkenti a kovácsolt elasztoplasztikus állapot belső és külső hőmérséklet-különbségét, elősegíti a maradék feszültség csökkentését. Néhány fontos kovácsolásnál a maradó feszültségnek a folyáshatár 10%-ánál kisebbnek kell lennie.

A 400 °C feletti lassú hűtés egyes acéloknál egy második típusú temperálási ridegséget eredményez. A kis és közepes darabok általános hőkezelésénél az edzési ridegség elkerülése érdekében a kovácsolást temperálás után gyorsan olajban vagy vízben le kell hűteni. Ez a módszer azonban nem alkalmas nagy tételekre. Nagy daraboknál főleg az ötvözésen, a káros elemek, például az acél foszfortartalmának csökkentésén és a vákuum-szén-oxigénezésen alapul, hogy csökkentse vagy akár megszüntesse a temperálási ridegséget, és ritkán alkalmazza a gyors hűtési módszert, hogy elkerülje a túlzott igénybevételt. nagy, és a munkadarab megrepedését okozzák.

A számítási munka során először a valóságnak megfelelő számítási modellt kell meghatározni, a számítási feltételek csak a folyamatparamétereket befolyásoló fő tényezőket vehetik figyelembe, néhány kisebb tényezőt figyelmen kívül hagynak, másrészt a hatás tényleges előállítása során. tényezők változtathatók, így a számítási módszer csak hozzávetőleges lehet. Ennek ellenére a számítási eredmények továbbra is fontos jelentőséggel bírnak a tényleges termelés irányításához. Az alábbiakban a vonatkozó számítások általános bevezetője látható. Fűtés és hűtés számítása a környező közeg állandó hőmérsékletén. Fűtési számítás; Hűtési számítás; A kovácsolt anyagok végső hűtési idejének számítása.

A kovácsolt anyagok eloszlásának számítása a keresztmetszet mentén. A kovácsolás különböző részeinek hűtési görbéit a folyamatos hűtési átmeneti görbére helyezzük, hogy megértsük az egyes részek hűtési szerkezetét.

A közegben lévő átmérőjű kovácsdarabok különböző részeinek hűtési görbéi alapján megkapjuk az azonos közegben lévő, tetszőleges átmérőjű kovácsoltvas réteg mikroszerkezet-eloszlását és a kioltott réteg mélységét az edzés után.

Nagyon fontos a kovácsolás temperálásánál a hűtési sebesség szabályozása. A fő figyelembe veendő tényező a kovácsolási temperálás utáni maradék feszültség. A temperálás utáni hűtési sebesség közvetlenül befolyásolja a maradék feszültség értékét. Azt találtuk, hogy a kovácsolt anyagok temperálási hőmérséklete és szobahőmérséklete között elasztoplasztikus átmeneti hőmérséklet van. Ez a hőmérséklet a különböző típusú acéloktól függően változik, általában 400-450 °C körülinek tartják. A maradékfeszültség főleg a 400-450°C feletti hűtési folyamatban keletkezik, az acél 400°C feletti képlékeny állapotban van, a túl gyors hűtési sebesség nagy hőfeszültséget, képlékeny deformációt okoz, így a maradó feszültség értéke megnő.

Amikor az acél rugalmas állapotban van 400 °C alatt, a hűtési sebességnek nincs jelentős hatása a maradék feszültségre. Tehát 400 °C felett a lassú lehűlés, 400 °C alatt gyorsabban lehűlhet, szükség esetén 400-450 °C között izotermikus lehet egy ideig, csökkenti a kovácsolt elasztoplasztikus állapot belső és külső hőmérséklet-különbségét, elősegíti a maradék feszültség csökkentését. Néhány fontos kovácsolásnál a maradó feszültségnek a folyáshatár 10%-ánál kisebbnek kell lennie.

A 400 °C feletti lassú hűtés egyes acéloknál egy második típusú temperálási ridegséget eredményez. A kis és közepes darabok általános hőkezelésénél az edzési ridegség elkerülése érdekében a kovácsolást temperálás után gyorsan olajban vagy vízben le kell hűteni. Ez a módszer azonban nem alkalmas nagy tételekre. Nagy daraboknál főleg az ötvözésen, a káros elemek, például az acél foszfortartalmának csökkentésén és a vákuum-szén-oxigénezésen alapul, hogy csökkentse vagy akár megszüntesse a temperálási ridegséget, és ritkán alkalmazza a gyors hűtési módszert, hogy elkerülje a túlzott igénybevételt. nagy, és a munkadarab megrepedését okozzák.

Kérdés küldése

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy