A kovácsolási folyamat optimalizálása orsós kovácsolásoknál

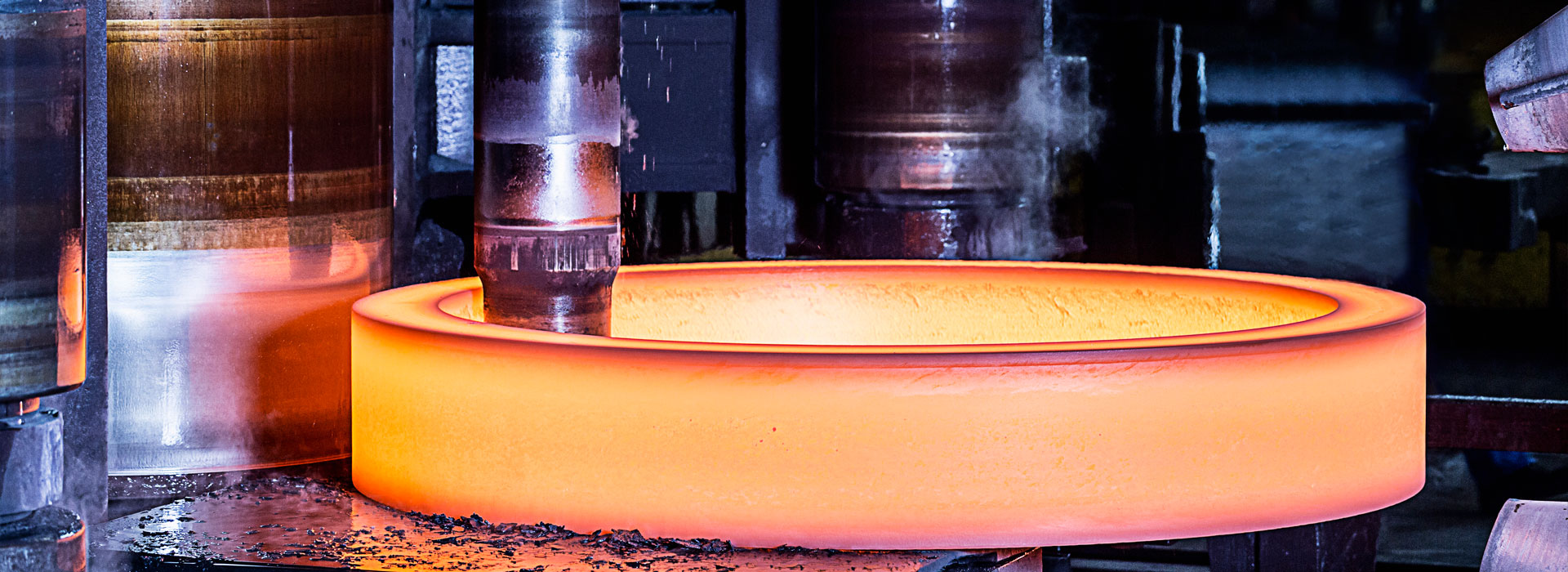

Orsókovácsolása hidraulikus erőművek berendezéseinek fontos kovácsolásai, és nagyon szigorú minőségi követelményekkel rendelkeznek. Az, hogy a kovácsolási folyamat során elkerülhetők-e a problémák, közvetlenül a minőségétől függ. A tényleges gyártási tapasztalatok alapján ez a cikk alapos elemzést végez a kovácsológép homlokoldalán lévő homorú középpontról, és optimalizálja a kovácsolási folyamatot.

1. Orsós kovácsoltságok alakjellemzői

Az orsó kovácsolási alakjának jellemzői: a fúvóka végének karima átmérője nagy, a középső rész átmérője kicsi, az átmérőcsökkenés nagy, a fúvóka vége a kör átmérője nagy, a hossza kicsi.

2. Előtte optimalizálja a kovácsolási folyamatot

Az eredeti kovácsolási eljárás deformációs folyamata a következő: sajtolópofa, szájvágás

3. Okok elemzése

(1) a kész karima átmérője nagyobb, a második felborulás, a nagy átmérőarány korlátozza, a KD hosszú húzása kisebb redukciós tuskó shuikou felülete nincs hatékony dobhas, lapos végfelület, hosszú húzás folyamatban, kerek fúvókavéggel és Az adagolás viszonylag kisebb, a nyomás nem juthat át a magba, így a fúvóka végfelülete üreges szív alakú.

(2) a folyamat nem világos a rajzoláshoz és kivágáshoz használt üllő típusát illetően. A 150MN hidraulikus présgépünk általában kétféle, 1200 és 850 mm széles lapos üllőt használ, és a késztermék tűzdeformációja nagy. Az 1200 mm széles üllővel rajzolja meg a gyors sebesség hosszát, ami súlyosbítja a homlokfelület homorú kialakulását.

(3) A késztermék tűz deformációja nagy és az idő hosszú. Ha a tuskó hőmérséklete közel van a kovácsolási hőmérséklet-tartomány alsó határához, a tuskó repedésének megelőzése érdekében a lefelé irányuló nyomás mértéke csökken. Ekkor a húzás és kisülés szintén súlyosbítja a homorú homlokfelület kialakulását.

4. Folyamatoptimalizálás

A fenti problémákat megcélozva optimalizáltuk a kovácsolási folyamatot, és az optimalizált folyamat a következő:

Nyomóbilincs száj, vágó száj

(1) A speciális felborító fedőlemezt úgy tervezték. Az új fedőlemez közepén lyuk van, a tuskó érintkezési felülete pedig ívátmenet. A fedőlemezzel felboruló tuskó érintkezési felülete nagy domború formájú, ami hatékonyan elkerüli a homorú jelenséget a tuskó homlokfelület későbbi megrajzolásánál.

(2) A második felborítás után a felső és alsó, 1200 mm-es V alakú üllőt közvetlenül a hossz megrajzolására kell használni, a felszálló végét pedig megfelelő méretre kell húzni, hogy a felszálló végének kis karimája legyen. a késztermék elegendő deformációval rendelkezik, hogy elkerülje a késztermék homorú homlokfelületét a késztermék nagy deformációja és a záróanyag alacsony hőmérséklete miatt, hogy biztosítsa a késztermék egy tűzben történő kovácsolását.

1. Orsós kovácsoltságok alakjellemzői

Az orsó kovácsolási alakjának jellemzői: a fúvóka végének karima átmérője nagy, a középső rész átmérője kicsi, az átmérőcsökkenés nagy, a fúvóka vége a kör átmérője nagy, a hossza kicsi.

2. Előtte optimalizálja a kovácsolási folyamatot

Az eredeti kovácsolási eljárás deformációs folyamata a következő: sajtolópofa, szájvágás

3. Okok elemzése

(1) a kész karima átmérője nagyobb, a második felborulás, a nagy átmérőarány korlátozza, a KD hosszú húzása kisebb redukciós tuskó shuikou felülete nincs hatékony dobhas, lapos végfelület, hosszú húzás folyamatban, kerek fúvókavéggel és Az adagolás viszonylag kisebb, a nyomás nem juthat át a magba, így a fúvóka végfelülete üreges szív alakú.

(2) a folyamat nem világos a rajzoláshoz és kivágáshoz használt üllő típusát illetően. A 150MN hidraulikus présgépünk általában kétféle, 1200 és 850 mm széles lapos üllőt használ, és a késztermék tűzdeformációja nagy. Az 1200 mm széles üllővel rajzolja meg a gyors sebesség hosszát, ami súlyosbítja a homlokfelület homorú kialakulását.

(3) A késztermék tűz deformációja nagy és az idő hosszú. Ha a tuskó hőmérséklete közel van a kovácsolási hőmérséklet-tartomány alsó határához, a tuskó repedésének megelőzése érdekében a lefelé irányuló nyomás mértéke csökken. Ekkor a húzás és kisülés szintén súlyosbítja a homorú homlokfelület kialakulását.

4. Folyamatoptimalizálás

A fenti problémákat megcélozva optimalizáltuk a kovácsolási folyamatot, és az optimalizált folyamat a következő:

Nyomóbilincs száj, vágó száj

(1) A speciális felborító fedőlemezt úgy tervezték. Az új fedőlemez közepén lyuk van, a tuskó érintkezési felülete pedig ívátmenet. A fedőlemezzel felboruló tuskó érintkezési felülete nagy domború formájú, ami hatékonyan elkerüli a homorú jelenséget a tuskó homlokfelület későbbi megrajzolásánál.

(2) A második felborítás után a felső és alsó, 1200 mm-es V alakú üllőt közvetlenül a hossz megrajzolására kell használni, a felszálló végét pedig megfelelő méretre kell húzni, hogy a felszálló végének kis karimája legyen. a késztermék elegendő deformációval rendelkezik, hogy elkerülje a késztermék homorú homlokfelületét a késztermék nagy deformációja és a záróanyag alacsony hőmérséklete miatt, hogy biztosítsa a késztermék egy tűzben történő kovácsolását.

(3) A késztermék égési ideje 850 mm a lapos aljú, V-alakú üllő húzóhosszán, és a fúvóka végén lévő adagolási hossznak meg kell felelnie a h/D⥠0,3 (h a kioltási hossz, a D a vak átmérője) és a H. /L⥠2/3 feltétel mellett (h az adagolási hossz, L a kalapácsfej szélessége) egy viszonylag keskeny, 850 mm-es V-alakú üllőt választanak a relatív előtolás növelésére, és azzal a feltételezéssel, hogy nincs nyilvánvaló homorú középpont a fúvóka végén, az adagolási hossz a fúvóka végén körülbelül 300 mm-rel kisebb, mint az eredetinél.

Kérdés küldése

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy