Hogyan garantálható a kovácsolás hőkezelési minősége?

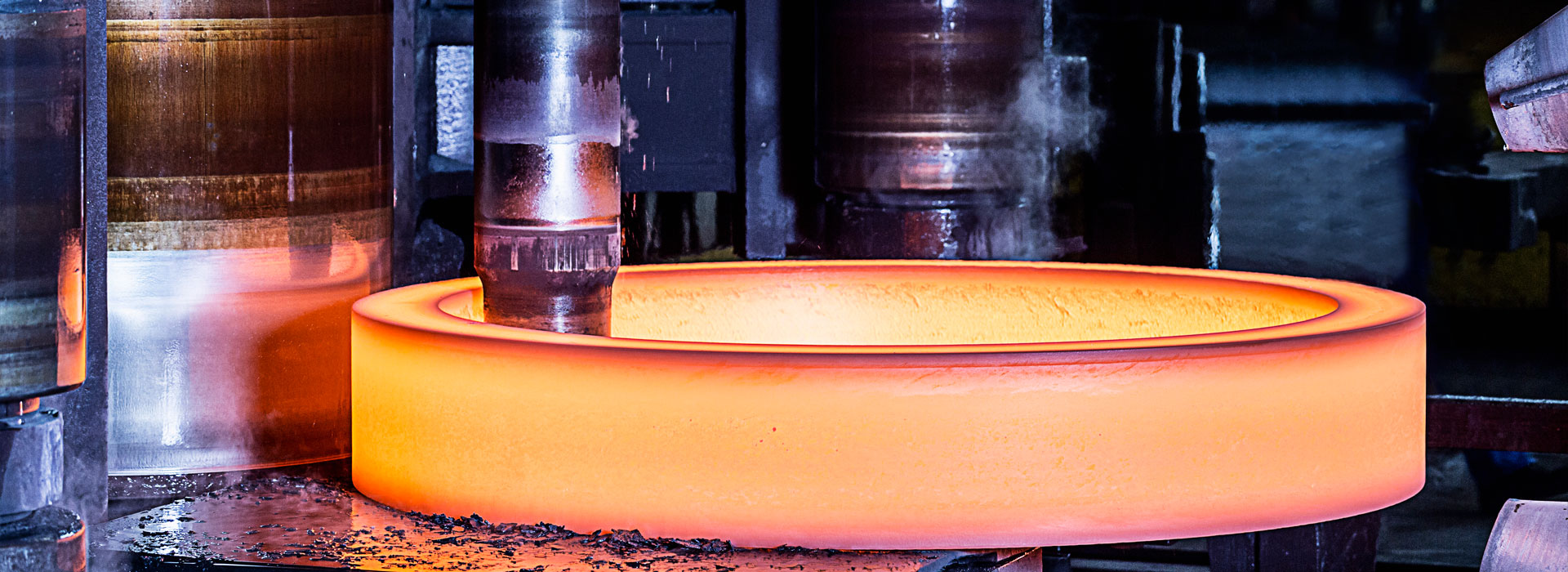

A kovácsolt termékek hőkezelési minőségének biztosítása érdekében nagyon fontos a megfelelő eljárási paraméterek kiválasztása a gyártás során. Jelenleg a kovácsolási hőkezelési folyamat kialakítása alapvetően a gyár tényleges gyártási tapasztalatain alapul. A tudomány és a technika fejlődésével lehetőség nyílik a folyamatparaméterek előzetes számítással történő meghatározására, majd gyártási gyakorlattal történő javítására a jelenlegi műszaki feltételek mellett. A folyamatparaméterek tényleges méréssel történő meghatározása időigényes és költséges, néha pedig lehetetlen. Tehát a kovácsolási hőkezelési folyamatparaméterek számítási technológiájának fejlesztése nagyon értelmes munka, az országok versengenek a munka elvégzéséért, és elért néhány eredményt.

A számítási munkában mindenekelőtt a tényleges számítási modell meghatározásához a számítási feltételek csak a folyamatparamétereket befolyásoló fő tényezőket vehetik figyelembe, néhány másodlagos tényezőt figyelmen kívül hagyhatnak, másrészt a tényezők tényleges előállítása során változtathatóak, így a számítási módszere csak közelítő lehet. Ennek ellenére a számítási eredmények nagy jelentőséggel bírnak a tényleges termelés iránymutatása szempontjából. Az alábbiakban bemutatjuk a vonatkozó számításokat. A fűtés és hűtés kiszámítása állandó környezeti közeg hőmérsékleten. Fűtési számítás; Hűtési számítás; Kovácsolás végső hűtési idejének számítása.

Kovácsoltvas szerkezeti eloszlásának számítása a metszet mentén. A kovácsolás különböző részeinek hűtési görbéit ráraktuk a folyamatos hűtési átmeneti görbére, hogy megértsük az egyes részek hűtési szerkezetét.

Egy adott átmérőjű kovácsdarabok egy adott közegben lévő különböző részeinek hűtési görbéi alapján kiszámítottuk az azonos közegben lévő tetszőleges átmérőjű kovácsoltság mikroszerkezet-eloszlását és kioltott rétegének mélységét.

Temperáláskor nagyon fontos a kovácsolás hűtési sebességének szabályozása. A fő tényező, amelyet figyelembe kell venni, a kovácsolás során a temperálás utáni maradék feszültség. A temperálás utáni hűtési sebesség értéke közvetlenül befolyásolja a maradék feszültséget. Megállapítást nyert, hogy a megeresztési hőmérséklet és a kovácsolt termékek hűtési hőmérséklete között rugalmas-plasztikus átmeneti hőmérséklet van. Ez a hőmérséklet a különböző acéltípusoktól függően változik, és általában körülbelül 400-450 °C-nak számít. A visszamaradó feszültség főként a 400-450 °C feletti hűtési folyamatban keletkezik, az acél 400 °C feletti képlékeny állapotban van, a túl gyors hűtési sebesség nagy hőfeszültséget, plasztikus deformációt okoz, így a maradó feszültség értéke nő.

Amikor a hőmérséklet 400 °C alatt van, az acél rugalmas állapotban van, és a hűtési sebességnek nincs jelentős hatása a maradék feszültségre. Tehát 400 °C felett a lassú lehűlésig, 400 °C alatt gyorsabban lehűlhet, szükség esetén 400-450 °C között izotermikus lehet egy ideig, csökkenti a belső és külső hőmérséklet-különbséget az elasztoplasztikus állapotában. kovácsolás, elősegíti a maradék feszültség csökkentését. Néhány fontos kovácsolásnál a maradó feszültség értékének a folyáshatár 10%-ánál kisebbnek kell lennie.

A számítási munkában mindenekelőtt a tényleges számítási modell meghatározásához a számítási feltételek csak a folyamatparamétereket befolyásoló fő tényezőket vehetik figyelembe, néhány másodlagos tényezőt figyelmen kívül hagyhatnak, másrészt a tényezők tényleges előállítása során változtathatóak, így a számítási módszere csak közelítő lehet. Ennek ellenére a számítási eredmények nagy jelentőséggel bírnak a tényleges termelés iránymutatása szempontjából. Az alábbiakban bemutatjuk a vonatkozó számításokat. A fűtés és hűtés kiszámítása állandó környezeti közeg hőmérsékleten. Fűtési számítás; Hűtési számítás; Kovácsolás végső hűtési idejének számítása.

Kovácsoltvas szerkezeti eloszlásának számítása a metszet mentén. A kovácsolás különböző részeinek hűtési görbéit ráraktuk a folyamatos hűtési átmeneti görbére, hogy megértsük az egyes részek hűtési szerkezetét.

Egy adott átmérőjű kovácsdarabok egy adott közegben lévő különböző részeinek hűtési görbéi alapján kiszámítottuk az azonos közegben lévő tetszőleges átmérőjű kovácsoltság mikroszerkezet-eloszlását és kioltott rétegének mélységét.

Temperáláskor nagyon fontos a kovácsolás hűtési sebességének szabályozása. A fő tényező, amelyet figyelembe kell venni, a kovácsolás során a temperálás utáni maradék feszültség. A temperálás utáni hűtési sebesség értéke közvetlenül befolyásolja a maradék feszültséget. Megállapítást nyert, hogy a megeresztési hőmérséklet és a kovácsolt termékek hűtési hőmérséklete között rugalmas-plasztikus átmeneti hőmérséklet van. Ez a hőmérséklet a különböző acéltípusoktól függően változik, és általában körülbelül 400-450 °C-nak számít. A visszamaradó feszültség főként a 400-450 °C feletti hűtési folyamatban keletkezik, az acél 400 °C feletti képlékeny állapotban van, a túl gyors hűtési sebesség nagy hőfeszültséget, plasztikus deformációt okoz, így a maradó feszültség értéke nő.

Amikor a hőmérséklet 400 °C alatt van, az acél rugalmas állapotban van, és a hűtési sebességnek nincs jelentős hatása a maradék feszültségre. Tehát 400 °C felett a lassú lehűlésig, 400 °C alatt gyorsabban lehűlhet, szükség esetén 400-450 °C között izotermikus lehet egy ideig, csökkenti a belső és külső hőmérséklet-különbséget az elasztoplasztikus állapotában. kovácsolás, elősegíti a maradék feszültség csökkentését. Néhány fontos kovácsolásnál a maradó feszültség értékének a folyáshatár 10%-ánál kisebbnek kell lennie.

A 400 °C feletti lassú hűtés egyes acélok esetében a második típusú temperálási ridegséget eredményezi. Az általános kis- és közepes méretű hőkezelésnél a temperálási ridegség megelőzése érdekében az edzés utáni kovácsolást olajban vagy vízben kell lehűteni. Ez a módszer azonban nem alkalmas nagy tételekre. Nagy részek esetében elsősorban az ötvözésre, az acél foszfor- és egyéb káros elemeinek csökkentésére, valamint a vákuum-szén-deoxidációs módszerekre kell támaszkodni az indulat ridegségének csökkentése vagy akár megszüntetése érdekében, és ritkán alkalmazzák a gyors hűtés módszerét, hogy elkerüljék a túlzott feszültséget. munkadarab repedés.

Kérdés küldése

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy