Az orsós kovácsolások kovácsolási folyamatának optimalizálása

2022-08-12

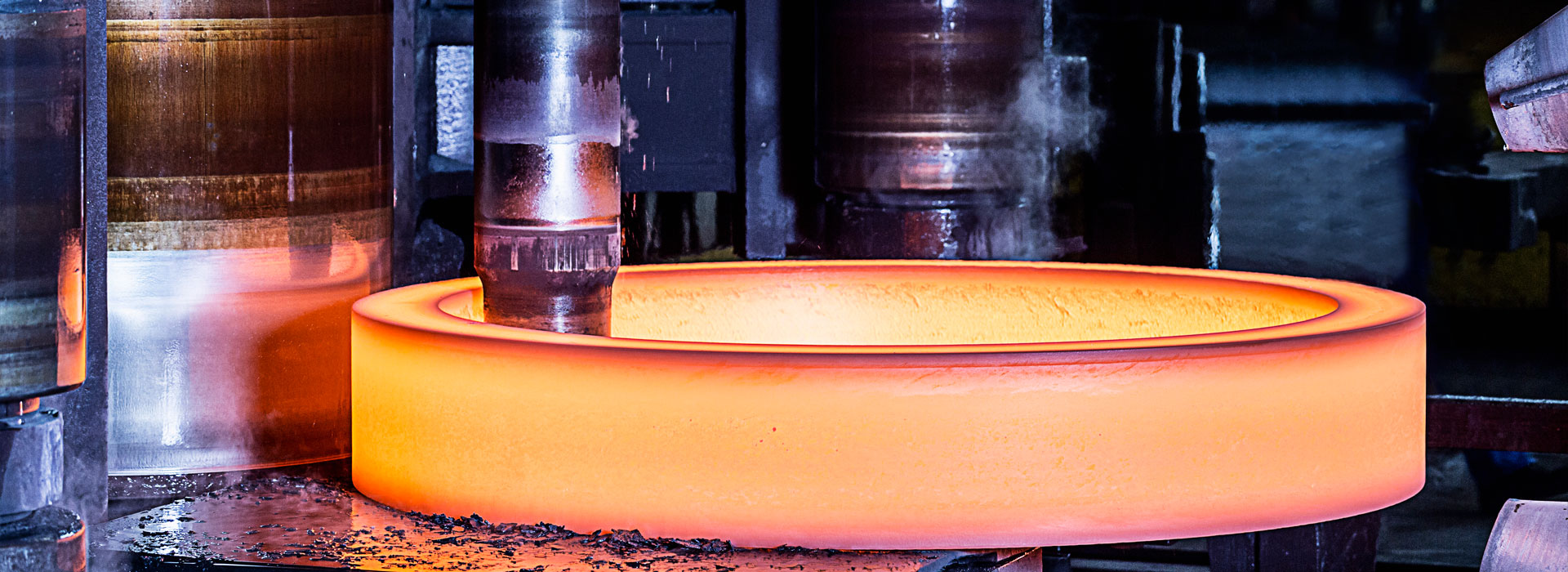

Orsó kovácsolásA hidraulikus erőművekben fontos kovácsolt termékek, a minőségi követelmények nagyon szigorúak, a kovácsolási folyamat során felmerülő problémák elkerülése közvetlenül kapcsolódik a minőségéhez. A tényleges gyártási tapasztalatok szerint ez a cikk részletes elemzést készített a homlokfelület homorú magjának megjelenéséről a kovácsolás előtt, és optimalizálta a kovácsolási folyamatot.

1. Az orsókovácsolás alakjellemzői

Az orsó kovácsolási alakjának jellemzői: a fúvóka végének karima átmérője nagy, az átmérő középső része kicsi, az átmérőesés nagy, a fúvóka vége kör átmérőjű, kis hosszúságú.

2. Kovácsolási folyamat az optimalizálás előtt

A kovácsolás eredeti deformációs folyamata: préspofa, vágott fúvóka eldobása

3. Okok elemzése

(1) a kész karima átmérője nagyobb, a második felborulás, a nagy átmérőarány korlátozza, a KD hosszú húzása kisebb redukciós tuskó shuikou felülete nincs hatékony dobhas, lapos végfelület, hosszú húzás folyamatban, kerek fúvókavéggel és Az adagolás viszonylag kisebb, a nyomás nem juthat át a magba, így a fúvóka végfelülete üreges szív alakú.

(2) Az anyag húzására és vágására használt üllő nincs egyértelműen meghatározva az eljárásban. A lapos üllő szélessége 1200 mm és 850 mm, amelyet általában a 150 MN-es hidraulikus présünkben használnak. A késztermék tűz deformációjának mértéke nagy.

(3) Ha a tuskó hőmérséklete közel van a kovácsolás hőmérsékleti tartományának alsó határához, a lenyomás mértéke csökken, hogy megakadályozza a tuskó megrepedését. Ebben az esetben a homlokfelületen a homorú mag képződését a húzás és a kivágás súlyosbítja.

4. Folyamatoptimalizálás

A fenti problémákat megcélozva optimalizáltuk a kovácsolási folyamatot. Az optimalizált folyamat a következő:

Szájszorító, vízvágás

(1) Tervezzen speciális felborító fedőlapot, az új fedőlemez közepén egy lyuk van, a nyersdarab érintkezési felülete ívátmenet, a fedőlemezzel való érintkezési felület pedig egy nagy dobhas, amikor a nyersdarab felborul, amivel hatékonyan elkerülhető a húzás utáni üres homloklap homorú magjelensége.

(2) A második felborítás után közvetlenül 1200 mm-es V-alakú üllővel húzza meg a hosszt, és a felszálló vágóvégét megfelelő méretre húzza, hogy biztosítsa, hogy a felszálló végének kis karimája a késztermék elegendő deformációval rendelkezik, hogy elkerülje a késztermék nagy deformációját és a vágóanyag alacsony hőmérsékletét, és biztosítsa, hogy a készterméket első alkalommal kovácsolják.

(3) A késztermék kiégetéséhez a 850 mm-es V alakú üllőt az anyag meghúzására és vágására használják, és a vágóanyag hossza a fúvóka végén H /D⥠0,3 (h a vágás hossz, D a nyersdarab átmérője) és H /L⥠2/3, (h a vágási hossz, L a kalapácsfej szélessége), válasszon egy viszonylag keskeny, 850 mm-es V alakú üllőt, a relatív előtolás megnő, biztosítsa hogy nincs nyilvánvaló homorú mag a fúvóka végén, a fúvókavég vágási hossza körülbelül 300 mm-rel csökken.

1. Az orsókovácsolás alakjellemzői

Az orsó kovácsolási alakjának jellemzői: a fúvóka végének karima átmérője nagy, az átmérő középső része kicsi, az átmérőesés nagy, a fúvóka vége kör átmérőjű, kis hosszúságú.

2. Kovácsolási folyamat az optimalizálás előtt

A kovácsolás eredeti deformációs folyamata: préspofa, vágott fúvóka eldobása

3. Okok elemzése

(1) a kész karima átmérője nagyobb, a második felborulás, a nagy átmérőarány korlátozza, a KD hosszú húzása kisebb redukciós tuskó shuikou felülete nincs hatékony dobhas, lapos végfelület, hosszú húzás folyamatban, kerek fúvókavéggel és Az adagolás viszonylag kisebb, a nyomás nem juthat át a magba, így a fúvóka végfelülete üreges szív alakú.

(2) Az anyag húzására és vágására használt üllő nincs egyértelműen meghatározva az eljárásban. A lapos üllő szélessége 1200 mm és 850 mm, amelyet általában a 150 MN-es hidraulikus présünkben használnak. A késztermék tűz deformációjának mértéke nagy.

(3) Ha a tuskó hőmérséklete közel van a kovácsolás hőmérsékleti tartományának alsó határához, a lenyomás mértéke csökken, hogy megakadályozza a tuskó megrepedését. Ebben az esetben a homlokfelületen a homorú mag képződését a húzás és a kivágás súlyosbítja.

4. Folyamatoptimalizálás

A fenti problémákat megcélozva optimalizáltuk a kovácsolási folyamatot. Az optimalizált folyamat a következő:

Szájszorító, vízvágás

(1) Tervezzen speciális felborító fedőlapot, az új fedőlemez közepén egy lyuk van, a nyersdarab érintkezési felülete ívátmenet, a fedőlemezzel való érintkezési felület pedig egy nagy dobhas, amikor a nyersdarab felborul, amivel hatékonyan elkerülhető a húzás utáni üres homloklap homorú magjelensége.

(2) A második felborítás után közvetlenül 1200 mm-es V-alakú üllővel húzza meg a hosszt, és a felszálló vágóvégét megfelelő méretre húzza, hogy biztosítsa, hogy a felszálló végének kis karimája a késztermék elegendő deformációval rendelkezik, hogy elkerülje a késztermék nagy deformációját és a vágóanyag alacsony hőmérsékletét, és biztosítsa, hogy a készterméket első alkalommal kovácsolják.

(3) A késztermék kiégetéséhez a 850 mm-es V alakú üllőt az anyag meghúzására és vágására használják, és a vágóanyag hossza a fúvóka végén H /D⥠0,3 (h a vágás hossz, D a nyersdarab átmérője) és H /L⥠2/3, (h a vágási hossz, L a kalapácsfej szélessége), válasszon egy viszonylag keskeny, 850 mm-es V alakú üllőt, a relatív előtolás megnő, biztosítsa hogy nincs nyilvánvaló homorú mag a fúvóka végén, a fúvókavég vágási hossza körülbelül 300 mm-rel csökken.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy