Melyek a kovácsolt felületi rozsda megelőzésének általános módszerei?

2022-06-20

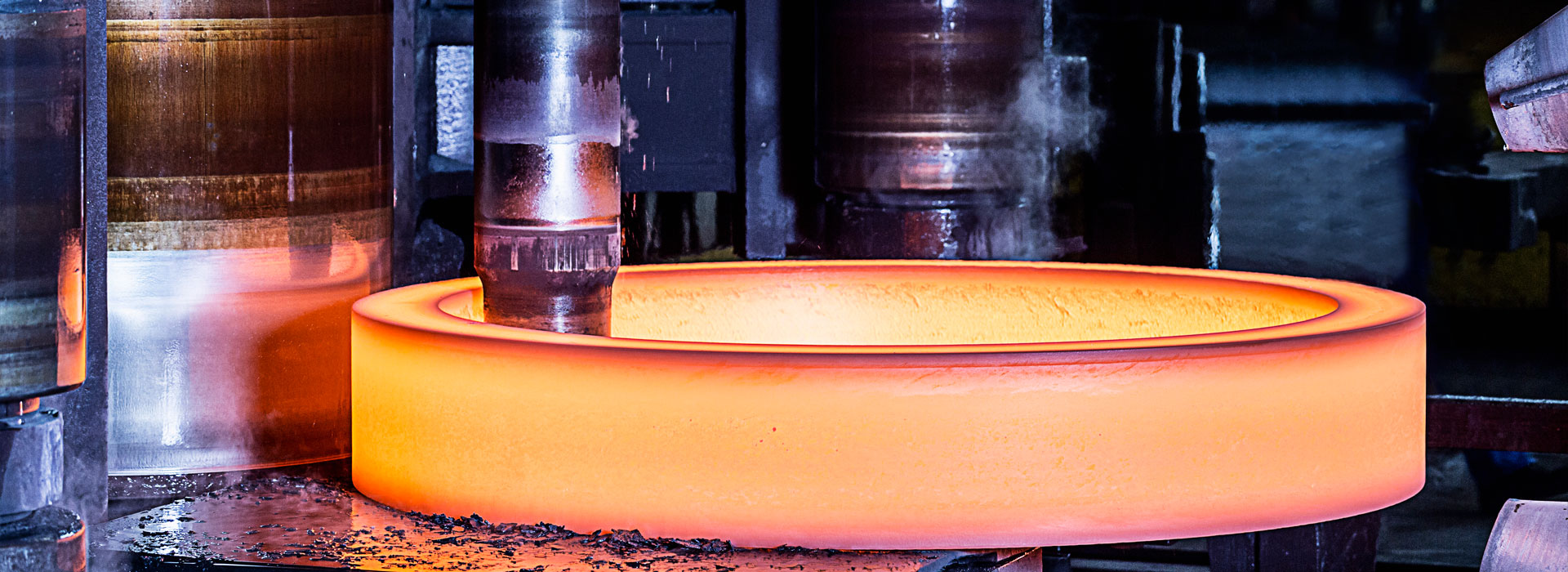

A kovácsolt hőkezelés után először meg kell tisztítani az asztalt, eltávolítani a maradék sót, olajfoltokat és szennyeződéseket a kovácsolt felületről, majd homokfúvással vagy sörétszórással eltávolítani az oxidot és más nehezen eltávolítható oxidokat. utolsó láncszem a kovácsolt anyagok felületi rozsdakezelése. Felületi rozsdagátló kezelés, beleértve a rozsda elleni előkészítést és a rozsdagátló olaj használatát, két szakaszban.

Először is a rozsdamegelőzés előtti előkészítő munka

A hőkezelést követően ugyan megtisztították és megtisztították a kovácsolt anyagokat, de a rozsdakezelés előtt a kovácsolt anyagok felületét újra meg kell tisztítani. Mert a kovácsolási forgalom során a kovácsolt felület is olajjal szennyeződik (mivel általában az olajleomlás az osztódobozban történik). A precíziós kovácsolás, az üzemeltetők a kézi kezelés, szintén kézi izzadság a kovácsolt asztalon, a felületi szennyeződést teljesen meg kell szüntetni a rozsdamegelőzés előtt.

Az előkészítési munka ebben a szakaszban pontosan megegyezik a fent leírt felülettisztítási folyamattal, és nem ismétlődik meg.

Kettő, rozsdagátló olaj rozsdagátló

A rozsdagátló olaj használata a fő testként rozsdagátló, olaj- vagy gyantaanyagokhoz, majd az ideiglenes korróziógátló bevonat olajban oldódó korróziógátló összetételének hozzáadása, rozsdagátló hatása elsősorban a következő szempontokban nyilvánul meg:

1. Az olajfilmben lévő diszpergált korróziógátló molekulák a fém és az olaj felületén irányítottan adszorbeálhatók, így többmolekulás határfelületi filmet alkotnak, amely árnyékoló hatással van a korróziós tényezőkre.

2. A rozsdagátló olaj hidrofób, helyettesítheti az olaj nedvességstabilitását.

3. Javíthatja az olajfilm fémhez való abszorpciós erejét, növelheti az ellenállást és csökkentheti az aktivitást.

4. Megakadályozhatja a korróziós akkumulátor kialakulását, megakadályozhatja a légköri korróziót.

Rozsdagátló üzemben a rozsdagátló olajat általában hidegbevonattal, a rozsdagátló zsírt pedig melegen bevonják. Ha melegbevonatot használnak, a hőmérsékletet a lehető legnagyobb mértékben csökkenteni kell az olajfilm vastagságának növelése érdekében, és a kovácsolt anyagok rozsdagátló hatása jelentősen javítható műanyag fólia csomagolással.

Három, a rozsdagátló olaj kiválasztása

A különböző mechanikai feldolgozási folyamatok szerint a hőkezelés után a rozsdagátló ideiglenes rozsdagátló lehet a folyamatok között, de lehet a késztermék végső rozsdagátlója is, mindkettő követelményei eltérőek, az antitest kiválasztása -rozsdaolaj nem ugyanaz.

A rozsdagátló olaj kiválasztásánál a folyamatok között figyelembe kell venni a kovácsolást a feldolgozási és forgalmi folyamatban, valamint a kezelő kézi érintkezését, könnyen előállítható ujjlenyomat-rozsda a kovácsolás felületén, jelenleg a legjobb a cseretípus kiválasztása rozsdagátló olaj. Minőségi követelményeinek meg kell felelniük az SH/T0692-2000 sz. 4 csere korrózióálló olaj szabvány. Teljesítményindexében az emberi izzadság változása és az emberi izzadság lemosása a kulcspontok.

Néha, mivel a kovácsolt nem lehet időben forgalom, annak szükségességét, hogy átfedje tárolási a középső raktárban, hanem az átfedés elkerülése érdekében felületi rozsda vagy felülnyomás, különösen az öntöttvas termékek.

A késztermékek lezárásának rozsdamentességi időszakának hossza olyan tényezőktől függ, mint például, hogy a termékekből van-e túlkészlet a gyárban, vagy időben értékesíthetők-e, közvetlenül használják-e vagy hosszabb ideig tárolják. Terméklezáró gyakran használt rozsdagátló olaj, oldószeres hígítású rozsdagátló olaj, kenőolaj típusú rozsdagátló olaj, zsír típusú rozsdagátló olaj és gázfázisú rozsdagátló olaj. A minőségnek meg kell felelnie az SH/T0692-2000 szabványnak.

Először is a rozsdamegelőzés előtti előkészítő munka

A hőkezelést követően ugyan megtisztították és megtisztították a kovácsolt anyagokat, de a rozsdakezelés előtt a kovácsolt anyagok felületét újra meg kell tisztítani. Mert a kovácsolási forgalom során a kovácsolt felület is olajjal szennyeződik (mivel általában az olajleomlás az osztódobozban történik). A precíziós kovácsolás, az üzemeltetők a kézi kezelés, szintén kézi izzadság a kovácsolt asztalon, a felületi szennyeződést teljesen meg kell szüntetni a rozsdamegelőzés előtt.

Az előkészítési munka ebben a szakaszban pontosan megegyezik a fent leírt felülettisztítási folyamattal, és nem ismétlődik meg.

Kettő, rozsdagátló olaj rozsdagátló

A rozsdagátló olaj használata a fő testként rozsdagátló, olaj- vagy gyantaanyagokhoz, majd az ideiglenes korróziógátló bevonat olajban oldódó korróziógátló összetételének hozzáadása, rozsdagátló hatása elsősorban a következő szempontokban nyilvánul meg:

1. Az olajfilmben lévő diszpergált korróziógátló molekulák a fém és az olaj felületén irányítottan adszorbeálhatók, így többmolekulás határfelületi filmet alkotnak, amely árnyékoló hatással van a korróziós tényezőkre.

2. A rozsdagátló olaj hidrofób, helyettesítheti az olaj nedvességstabilitását.

3. Javíthatja az olajfilm fémhez való abszorpciós erejét, növelheti az ellenállást és csökkentheti az aktivitást.

4. Megakadályozhatja a korróziós akkumulátor kialakulását, megakadályozhatja a légköri korróziót.

Rozsdagátló üzemben a rozsdagátló olajat általában hidegbevonattal, a rozsdagátló zsírt pedig melegen bevonják. Ha melegbevonatot használnak, a hőmérsékletet a lehető legnagyobb mértékben csökkenteni kell az olajfilm vastagságának növelése érdekében, és a kovácsolt anyagok rozsdagátló hatása jelentősen javítható műanyag fólia csomagolással.

Három, a rozsdagátló olaj kiválasztása

A különböző mechanikai feldolgozási folyamatok szerint a hőkezelés után a rozsdagátló ideiglenes rozsdagátló lehet a folyamatok között, de lehet a késztermék végső rozsdagátlója is, mindkettő követelményei eltérőek, az antitest kiválasztása -rozsdaolaj nem ugyanaz.

A rozsdagátló olaj kiválasztásánál a folyamatok között figyelembe kell venni a kovácsolást a feldolgozási és forgalmi folyamatban, valamint a kezelő kézi érintkezését, könnyen előállítható ujjlenyomat-rozsda a kovácsolás felületén, jelenleg a legjobb a cseretípus kiválasztása rozsdagátló olaj. Minőségi követelményeinek meg kell felelniük az SH/T0692-2000 sz. 4 csere korrózióálló olaj szabvány. Teljesítményindexében az emberi izzadság változása és az emberi izzadság lemosása a kulcspontok.

Néha, mivel a kovácsolt nem lehet időben forgalom, annak szükségességét, hogy átfedje tárolási a középső raktárban, hanem az átfedés elkerülése érdekében felületi rozsda vagy felülnyomás, különösen az öntöttvas termékek.

A késztermékek lezárásának rozsdamentességi időszakának hossza olyan tényezőktől függ, mint például, hogy a termékekből van-e túlkészlet a gyárban, vagy időben értékesíthetők-e, közvetlenül használják-e vagy hosszabb ideig tárolják. Terméklezáró gyakran használt rozsdagátló olaj, oldószeres hígítású rozsdagátló olaj, kenőolaj típusú rozsdagátló olaj, zsír típusú rozsdagátló olaj és gázfázisú rozsdagátló olaj. A minőségnek meg kell felelnie az SH/T0692-2000 szabványnak.

Ezenkívül az exporttermékeket légi úton, tengeren kell szállítani a trópusi vagy hideg zóna területére, majd a termék és az anyag szerkezetének megfelelően kell játszani a rozsdagátló olaj kiválasztásához.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy